Un cilindro a semplice effetto sviluppa la spinta in una sola direzione. Lo stelo si riposiziona nella condizione di riposo per mezzo dell’azione di una molla o per l’azione di una forza esterna. Si distinguono in cilindri a semplice effetto in spinta o in trazione. Sono utilizzati per applicazioni quali serraggi, espulsioni pressature etc. quindi senza carichi ancorati al filetto dello stelo. La molla infatti e dimensionata solo per riposizionare l’equipaggio stelo/pistone.

Si ricorda che i cilindri a semplice effetto sono limitati nella corsa proprio per la presenza della molla che per propria natura non consente lunghezze illimitate e deve comunque essere alloggiata all’interno del cilindro stesso. Tranne casi particolari sono di piccolo alesaggio con corse brevi.

Cilindro a doppio effetto

Questo tipo di attuatore sviluppa una forza sia in spinta che in trazione inviando pressione alternativamente ai due lati del pistone. La forza in spinta e quella in trazione sono di diverso valore come già detto. Le applicazioni sono di diverso tipo ed, in questo caso, il carico può essere vincolato allo stelo. Dimensionando l’apparecchio in maniera corretta è possibile movimentare il carico applicato controllando facilmente la velocità. Nei cilindri, in generale, il compito di fermare il carico viene affidato alle testate, che rappresentano il riscontro meccanico di fine corsa. Le immagini mostrano due differenti sistemi per attutire l’energia cinetica finale affinché le testate non subiscano danni nell’impatto. Il sistema più efficace è sostituito da un cuscino d’aria che frena negli ultimi centimetri la corsa del pistone. Nei cilindri di piccole dimensioni, oppure quando le velocità in gioco non sono elevate, si possono utilizzare rondelle elastiche montate ai lati del pistone. Le corse, nei cilindri a doppio effetto possono essere notevolmente lunghe sempre che siano compatibili con l’applicazione meccanica.

Ammortizzo a cuscino d’aria

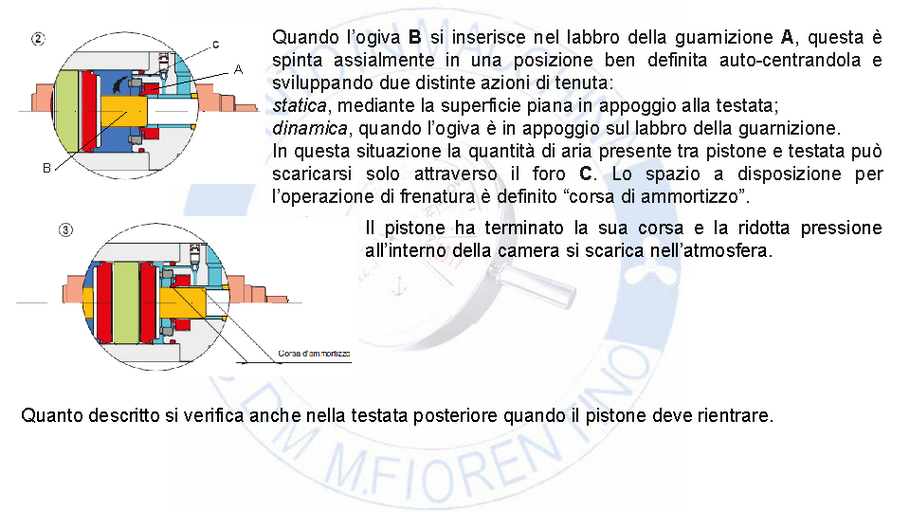

L’animazione rappresenta il pistone mentre percorre la corsa di rientro e si può notare che l’aria in scarico fluisce liberamente dalla camera posteriore del cilindro, verso l’uscita, tramite l’attacco filettato della testata posteriore. Quando l’ogiva montata sul pistone si impegna con una guarnizione torica posta sulla testata, viene impedito lo scarico libero dell’aria che viene catturata nella camera di ammortizzo. L’aria, in questa camera viene compressa dal moto del pistone in quanto non più libera di fluire liberamente verso lo scarico.

E’ costretta infatti in direzione di una valvola regolatrice di flusso prima di ritrovare la via naturale di scarico e la pressione che si crea agisce sul pistone creando una forza che si contrappone al moto. La velocità diminuisce e l’impatto violento sulla testata del pistone viene notevolmente ridotto. La regolazione dell’ammortizzo si ottiene agendo manualmente sulla valvola regolatrice di flusso la quale, a seconda della regolazione, rende più o meno efficace l’ammortizzo.

La guarnizione toroidale dell’ammortizzo garantisce tenuta all’aria quando nel proprio alloggiamento viene spinta dall’ogiva nella direzione del moto. Quando il cilindro deve invertire il moto e la camera messa precedentemente in scarico viene pressurizzata, la guarnizione dell’ammortizzo, che non effettua tenuta nella direzione opposta, viene scavalcata dall’aria compressa che investe l’intera area del pistone garantendo una pronta partenza.

Un altro tipo di cilindro rotativo è rappresentato nell’animazione in basso.

Questo comprende un corpo centrale da cui sporgono due cilindri, uno per parte, entro cui scorrono due stantuffi collegati da uno stelo comune.

Sullo stelo è ricavata una dentiera che si impegna su un rocchetto solidale con l'albero di uscita.

Nel cilindro della figura questo è provvisto di sede per chiavetta per il collegamento dell'organo comandato. Ponendo in pressione una camera esterna gli stantuffi si spostano e la forza prodotta viene trasmessa all'albero di uscita tramite gli ingranaggi.

Il sistema è ovviamente fornito di ammortizzo pneumatico al fine di evitare urti indesiderati.

Un'altra versione è quella riportata nell’animazione sottostante, che prevede l'utilizzo di due pistoni.

Per ottenere la rotazione del rocchetto, collegato con l'albero di uscita, occorre alimentare una camera e contemporaneamente mettere in scarico la camera dell'altro cilindro.

Il pistone con la camera allo scarico è riposizionato dalla medesima rotazione del rocchetto provocata dall'altro cilindro.

L'angolo di rotazione dipende dalla corsa dei pistoni, mentre il momento torcente, oltre che dalla pressione e dall'area utile dello stantuffo, dipende dal raggio primitivo del rocchetto.

Tale cilindro viene molto spesso utilizzato per la rotazione delle valvole a sfera.

Attuatori rotanti del tipo a paletta

Altri attuatori di tipo rotativo sono gli attuatori a palette (o palmole). Essi sono costituiti da un rotore che può muoversi di un certo angolo in una sede cilindrica. Il fluido in pressione genera il moto rotante oscillante agendo alternativamente su una paletta solidale all'albero. Ne esistono di due tipi: ad una paletta e a due palette. Nel tipo ad una paletta, di cui uno schema funzionale è riportato qui sotto, il rotore presenta una sporgenza, la paletta 1, mentre sulla sede è ricavato un risalto 2. Tra la paletta e la sede e tra il rotore e la sede sono presenti delle guarnizioni, per isolare le due camere. Collegando il condotto di sinistra con una linea in pressione e l'altro condotto con lo scarico, si ottiene la rotazione antioraria del rotore; per ottenere la rotazione in senso inverso occorre collegare in modo inverso i condotti. Nel tipo a due palette vengono delimitate 4 camere distinte, che si vengono a creare per la presenza di due palette sfasate tra loro di 180°. In questo caso ci sono 4 condotti: per ottenere la rotazione in un verso vengono alimentati due condotti contrapposti tra loro e messi a scarico i due rimanenti, mentre per ottenerla nell'altro verso, si invertono alimentazione e scarico. Con l'attuatore a due palette si ottiene, a parità di altre condizioni, una coppia maggiore, dovuta alla maggiore area di spinta, e un migliore bilanciamento.

Nessun commento:

Posta un commento

Per qualsiasi errore o rettifica vogliate lasciare un commento